纽威数控装备(苏州)有限公司正式成立1997年4月,公司经营范围包括:研发、生产:三轴、四轴、五轴及五轴以上联动的数控机床、数控系统及伺服装置、机械设备零部件加工自动线、机器人、机床功能部件及附件。

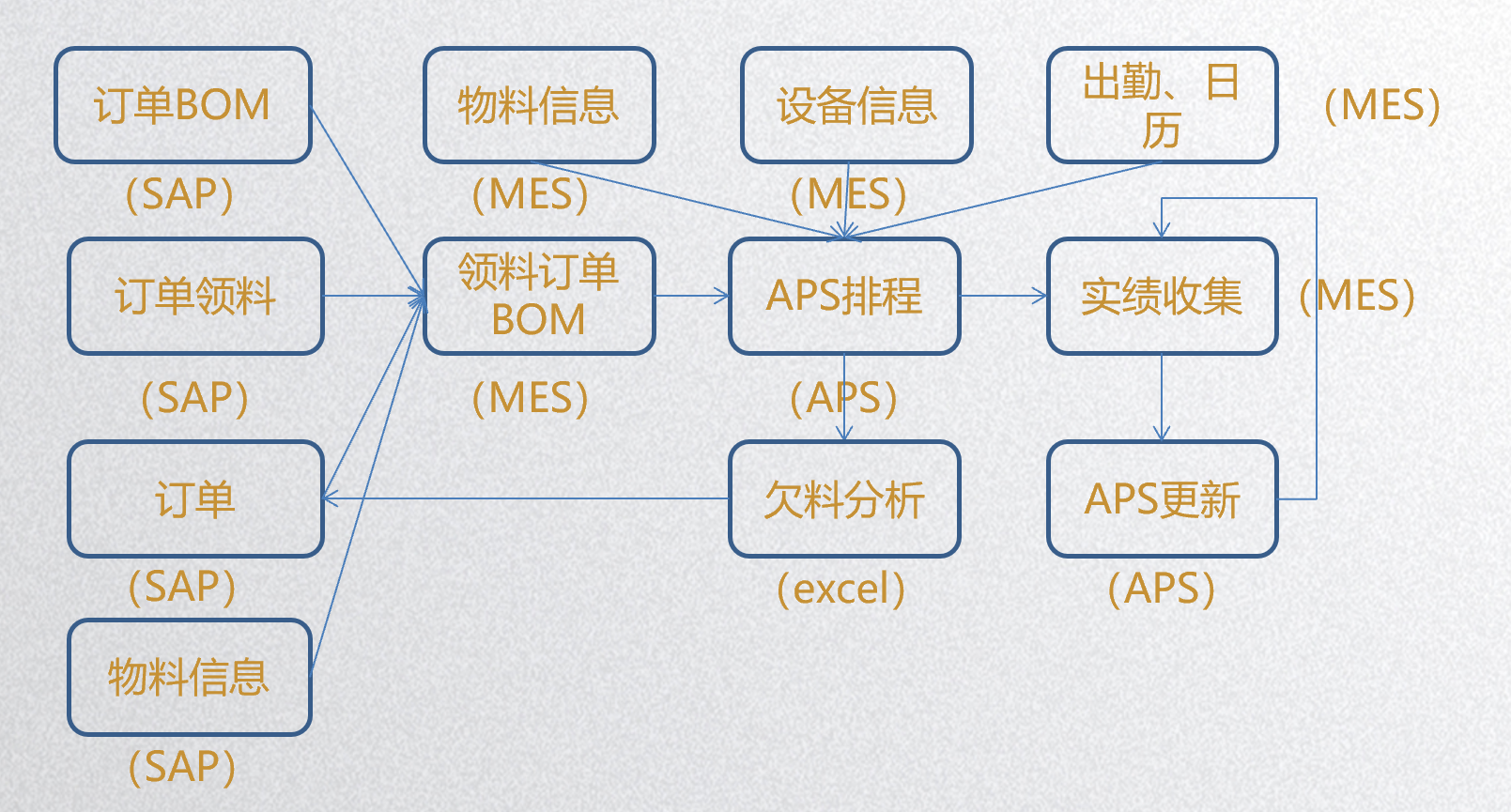

纽威数控装备根据总装计划得到的结果指导制造一部、制造二部、制造三部以及机加工部门的生产计划,订单均为按单生产,即可以从总装计划中的顶层订单关联到制造部订单、机加工订单以及原材料订单。

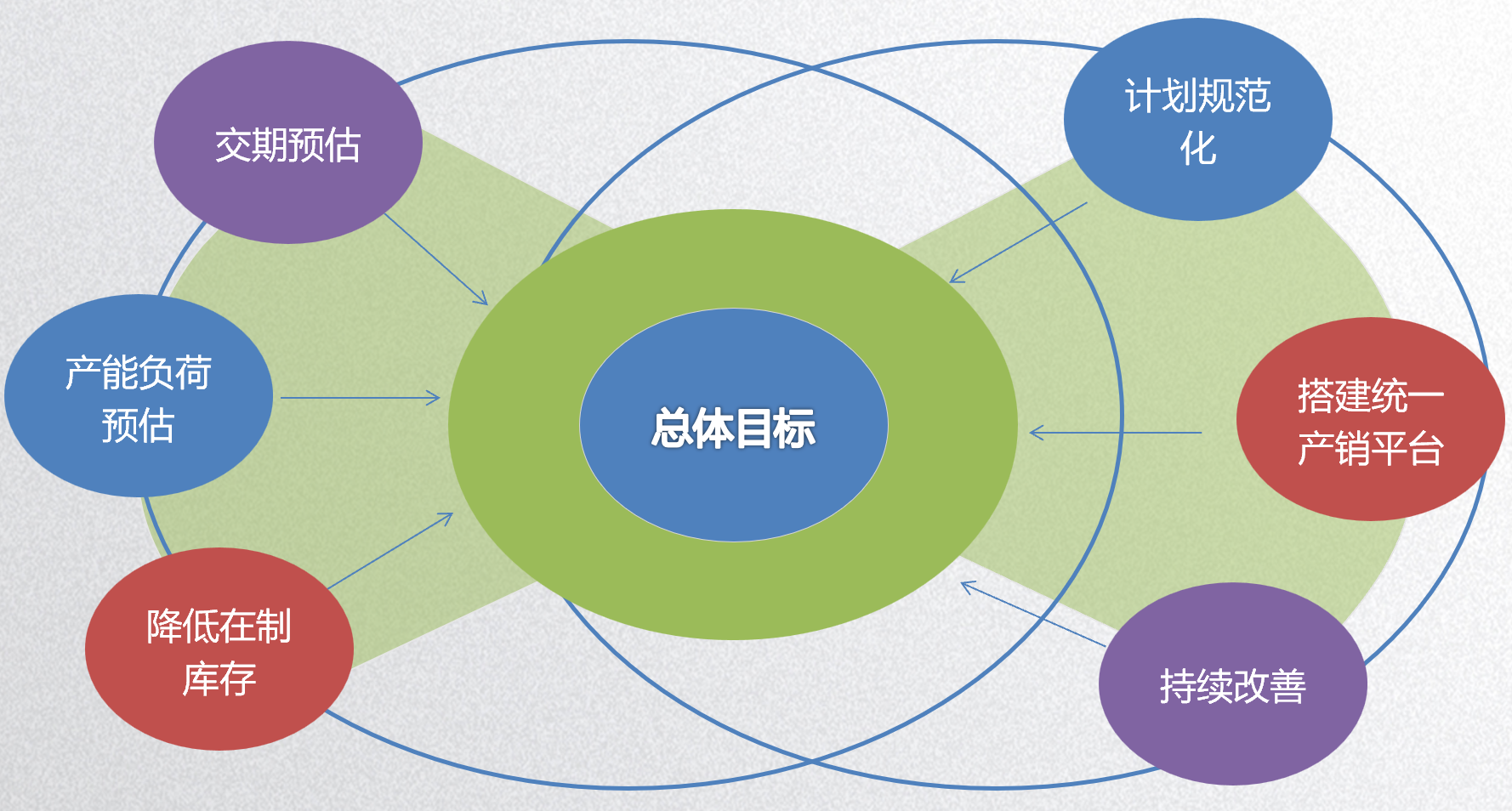

第一阶段:总计划模型

第二阶段: 制造部生产模型以及机加工生产模型。

1)实现原材料精细化管理

根据总装计划得到的缺料报表以及物料需求可以很明显的看出当前实际缺少的物料以及APS计算出的计划到料时间,关联报表则显示出顶层订单与各制造部订单以及机加工订单和原材料订单的关联关系,为物料计划员工作提供了准确、便捷的数据支持。

2)实现总装计划使用APS排产

简化了计划工作人员的工作难度,并且可以准确定位到产能不足或交期太早导致的订单逾期问题,同时可以根据报表观察出总计划中各重要节点对应的工序的状态以及其计划开始时间和计划结束时间,使用APS排产减少了生产计划员核对、调整计划的难度。

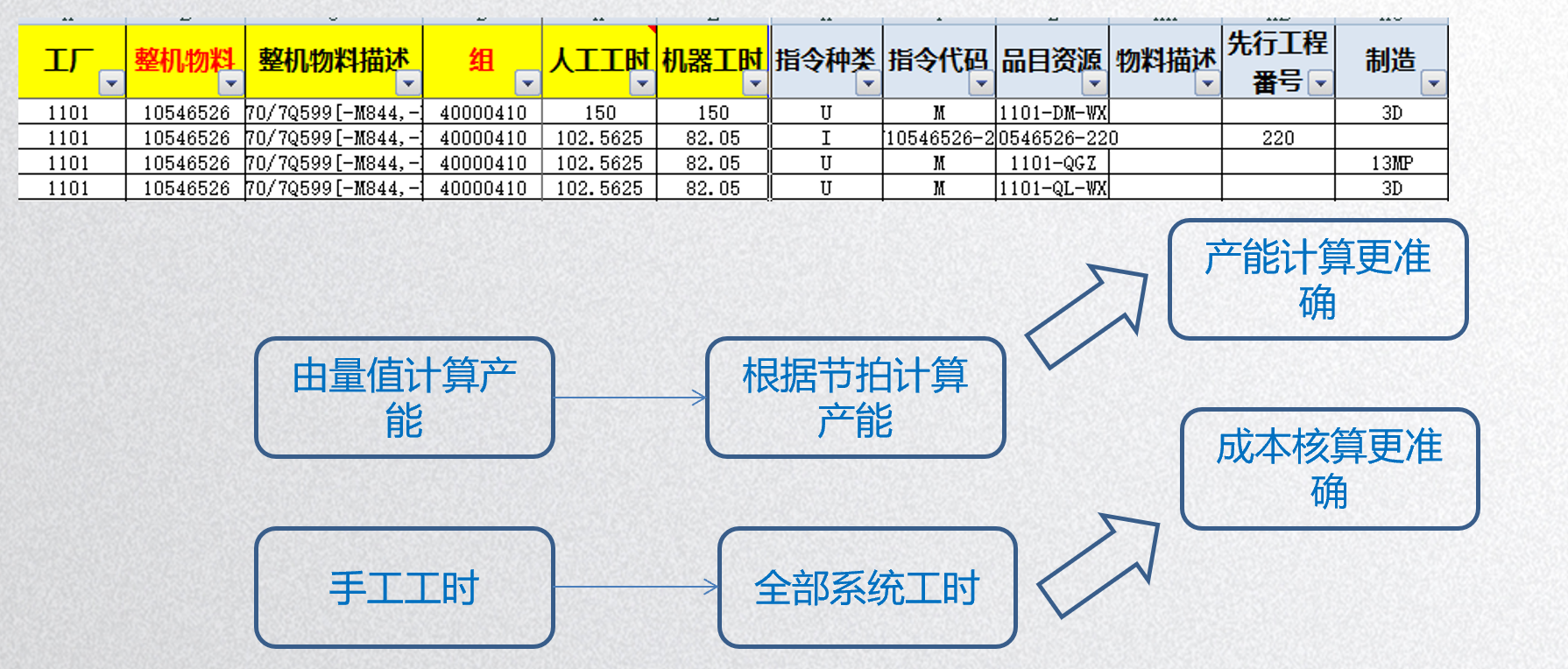

3)规范化、标准化公司管理的多方面流程

对基础数据进行了梳理,订立了相关管理流程。对车间部分特殊情况进行特殊处理。提高了公司管理效率。