公司信息化现状:

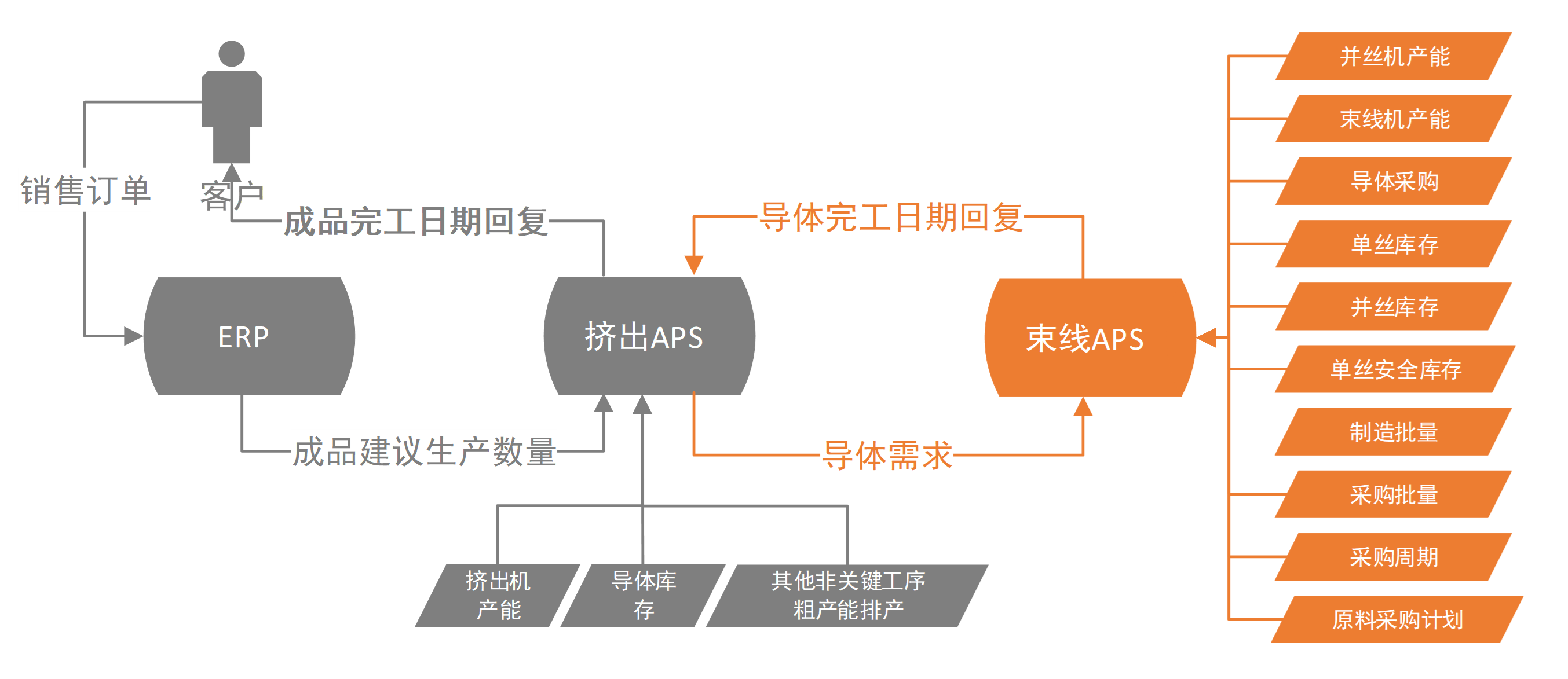

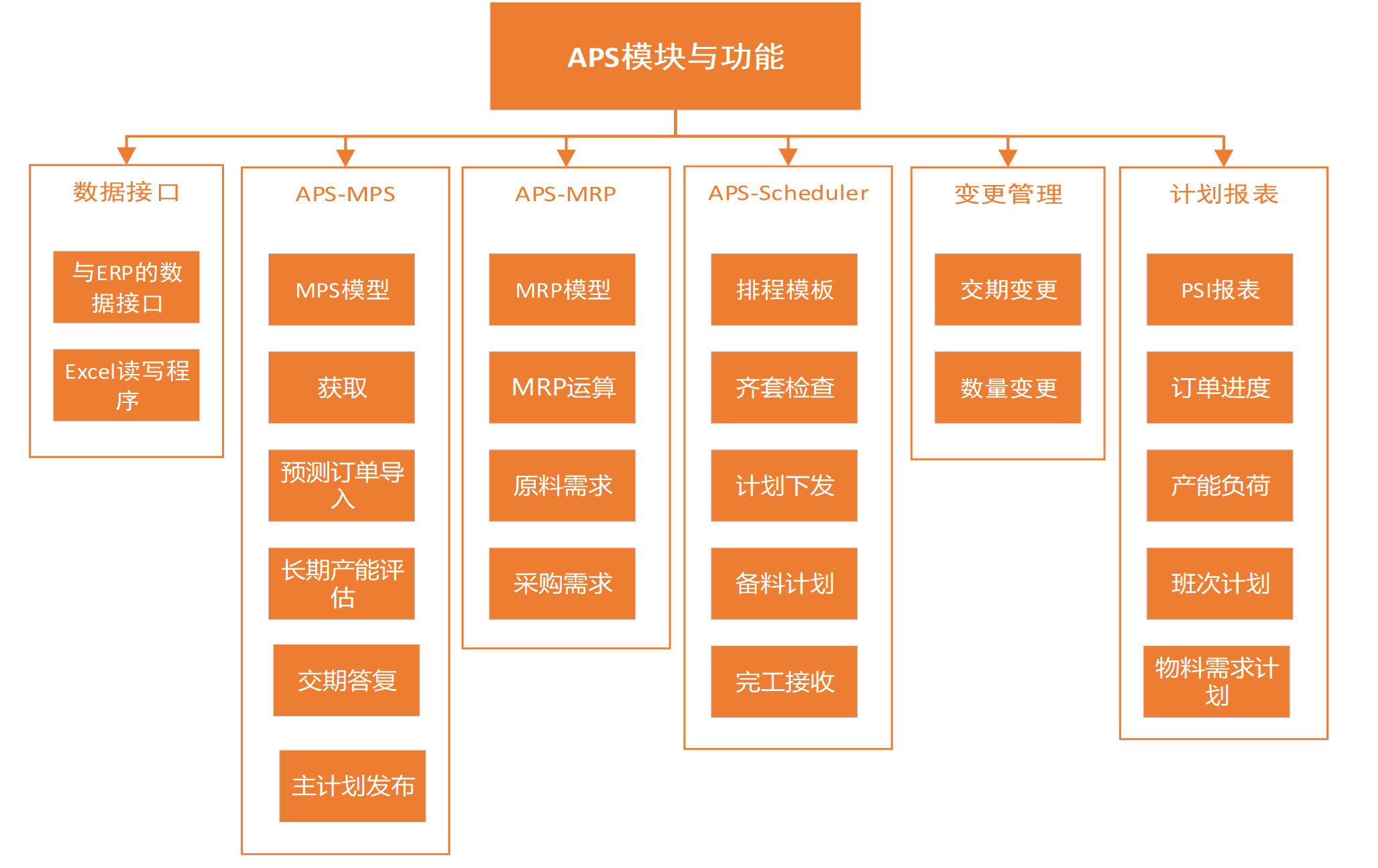

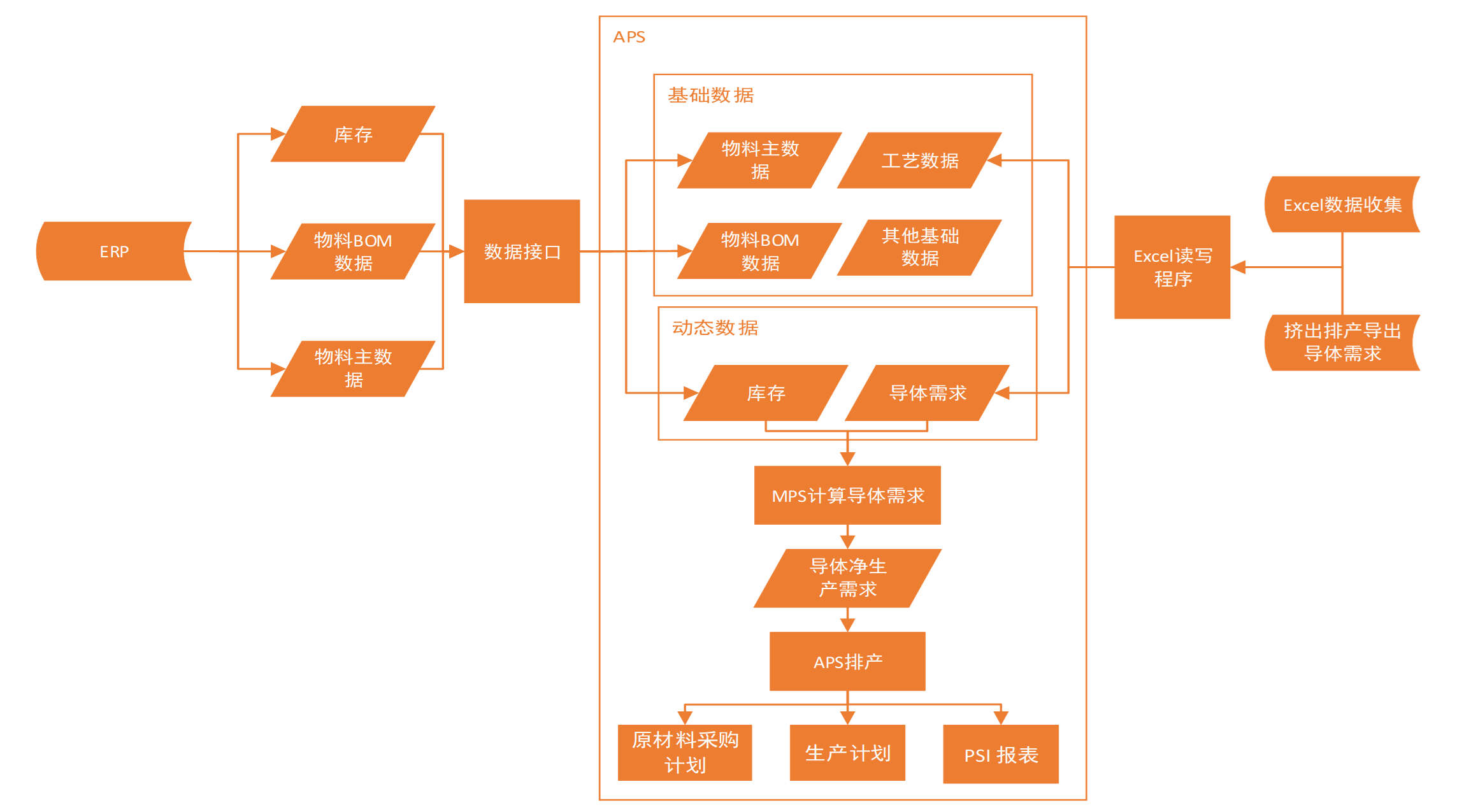

公司在ERP方面已引进用友的U8系统,使用情况良好;APS方面已经在挤出车间(成品车间)引进APS系统,已经实现挤出车间生产计划通过APS系统下发,但仅覆盖于挤出车间;其它方面均通过Excel等方式的纸质化管理;信息化程度稍显薄弱。

束线车间(半成品车间)排产现状:

在挤出车间排产完成后,生成半成品的需求传递给束线车间;束线车间计划员根据半成品需求手工排产下一天的计划,每次只排产一天。排产过程有以下几个关键点:

1)束线工段的需求来源与挤出工段排产之后的导体需求,同时要考虑到昨天的落产过多的情况;

2)导体生产有批量的需求,需要在物料主数据中根据导体型号设置最小生产批量、最大生产批量以及生产单位批量;

3)需要考虑原材料(单丝/并丝)的制约,当原材料不足的情况下,形成反馈机制,通知挤出计划延迟;

4)需要考虑产能的制约,当产能不足时,形成反馈机制,通知挤出计划延迟并给出预计交付期;

原材料采购现状:

原材料的采购计划由ERP根据销售订单、库存订单以无限生产能力的方式计算出来,导致原材料采购计划和车间生产计划脱节,从而产生大量冗余库存。

业务特点:

项目目标:

2019年6月,斯普乐北京生产基地束线车间引进了APS项目,历时8个月,在项目组成员的通力配合下,束线车间APS项目成功实施并上线使用。实现束线车间智能化排产,在提高交期承诺、降低库存的同时,大大增强了公司的信息系统化建设。

第一阶段:

项目调研&系统设计:

第二阶段:

模型迭代,设定排产逻辑:

第三阶段:

工厂所有排产数据导入进行模拟及试运行,直至上线。