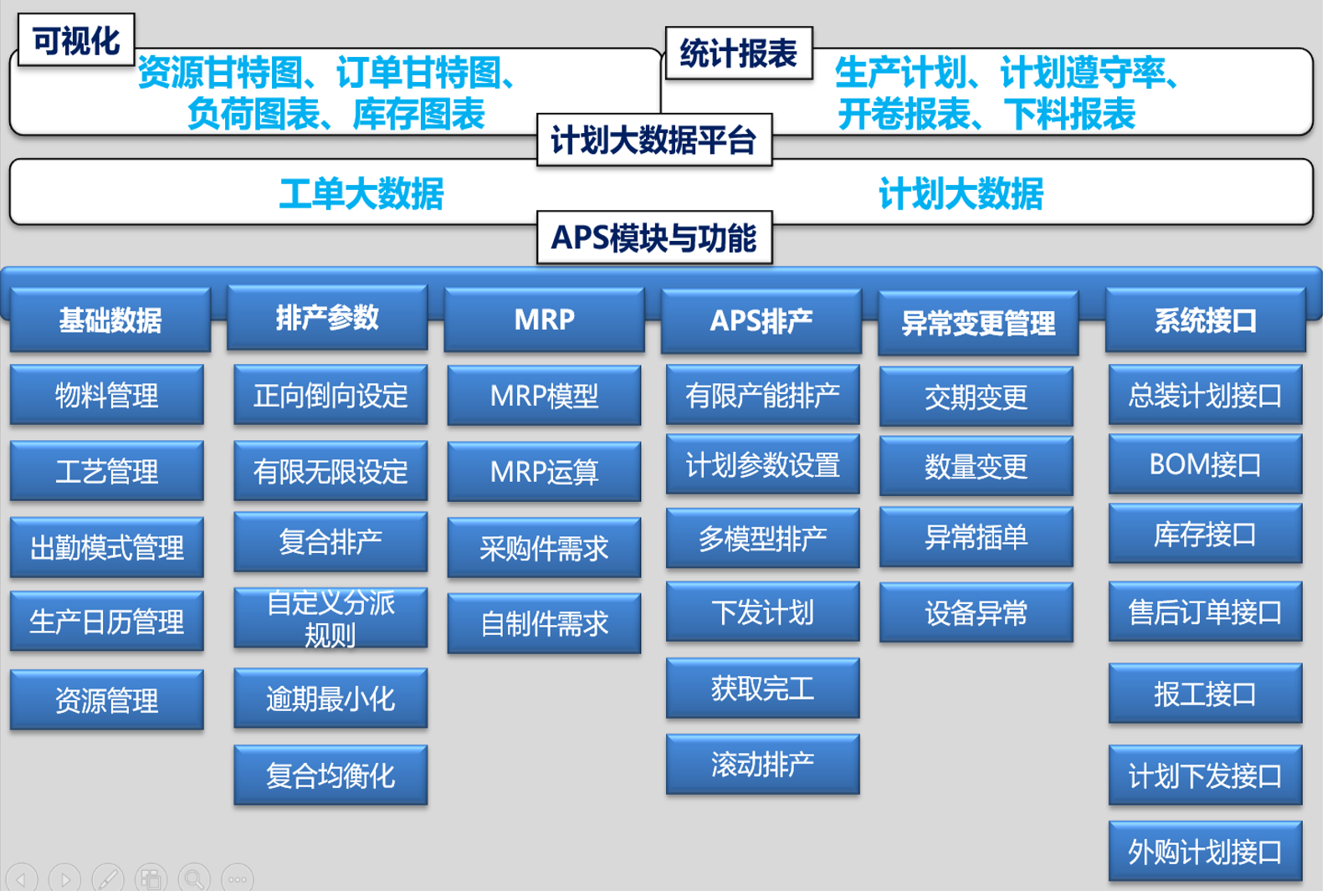

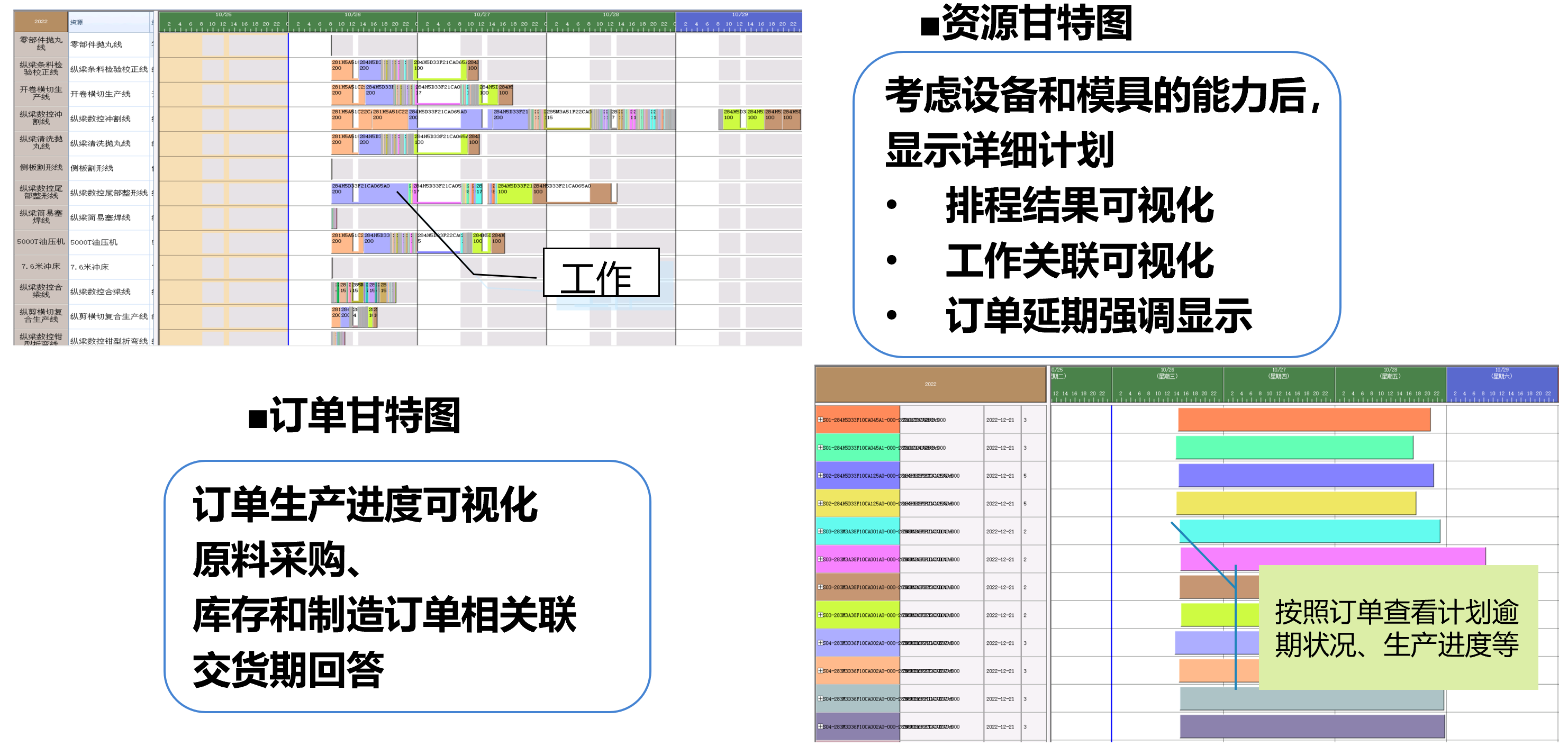

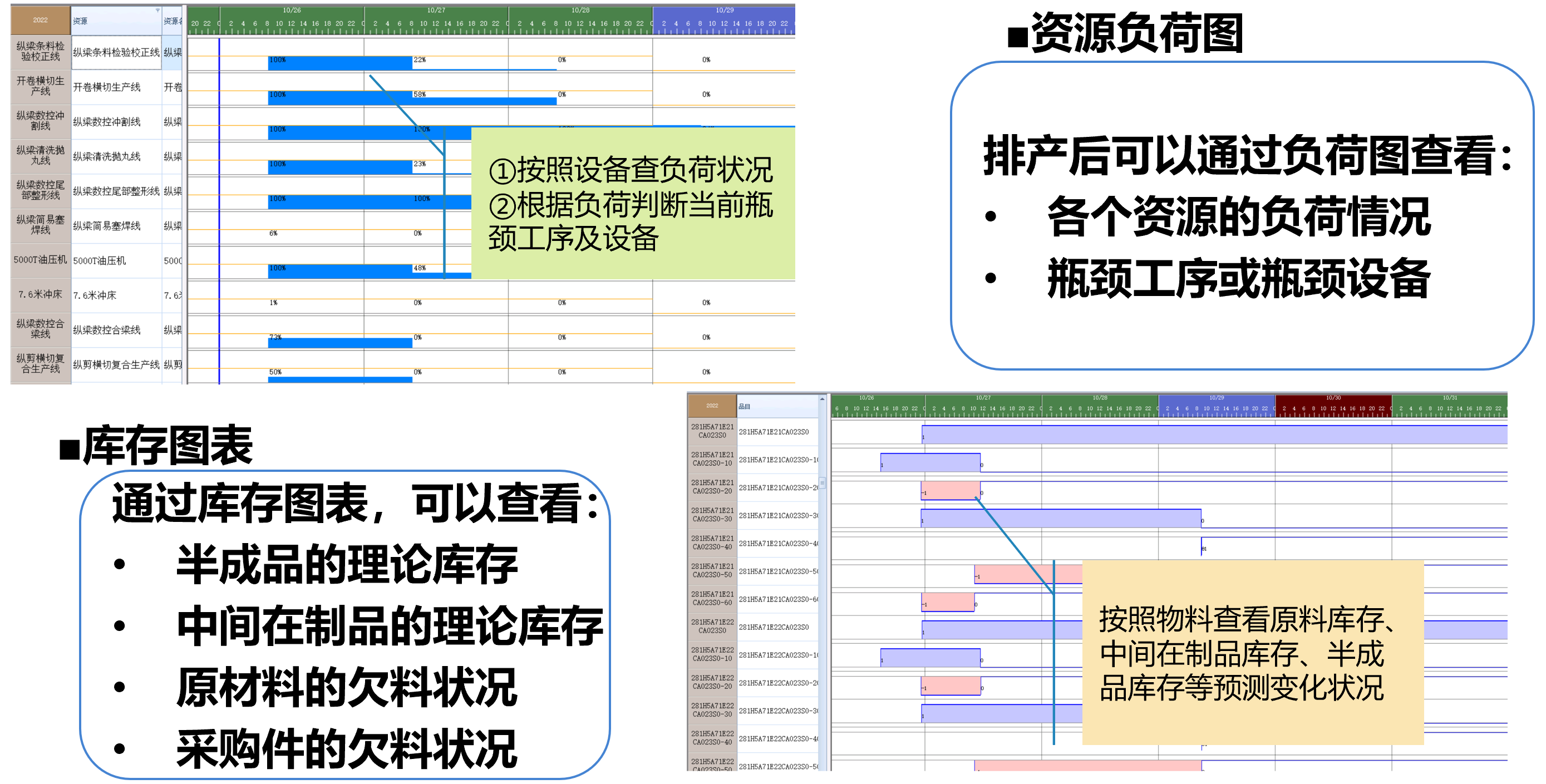

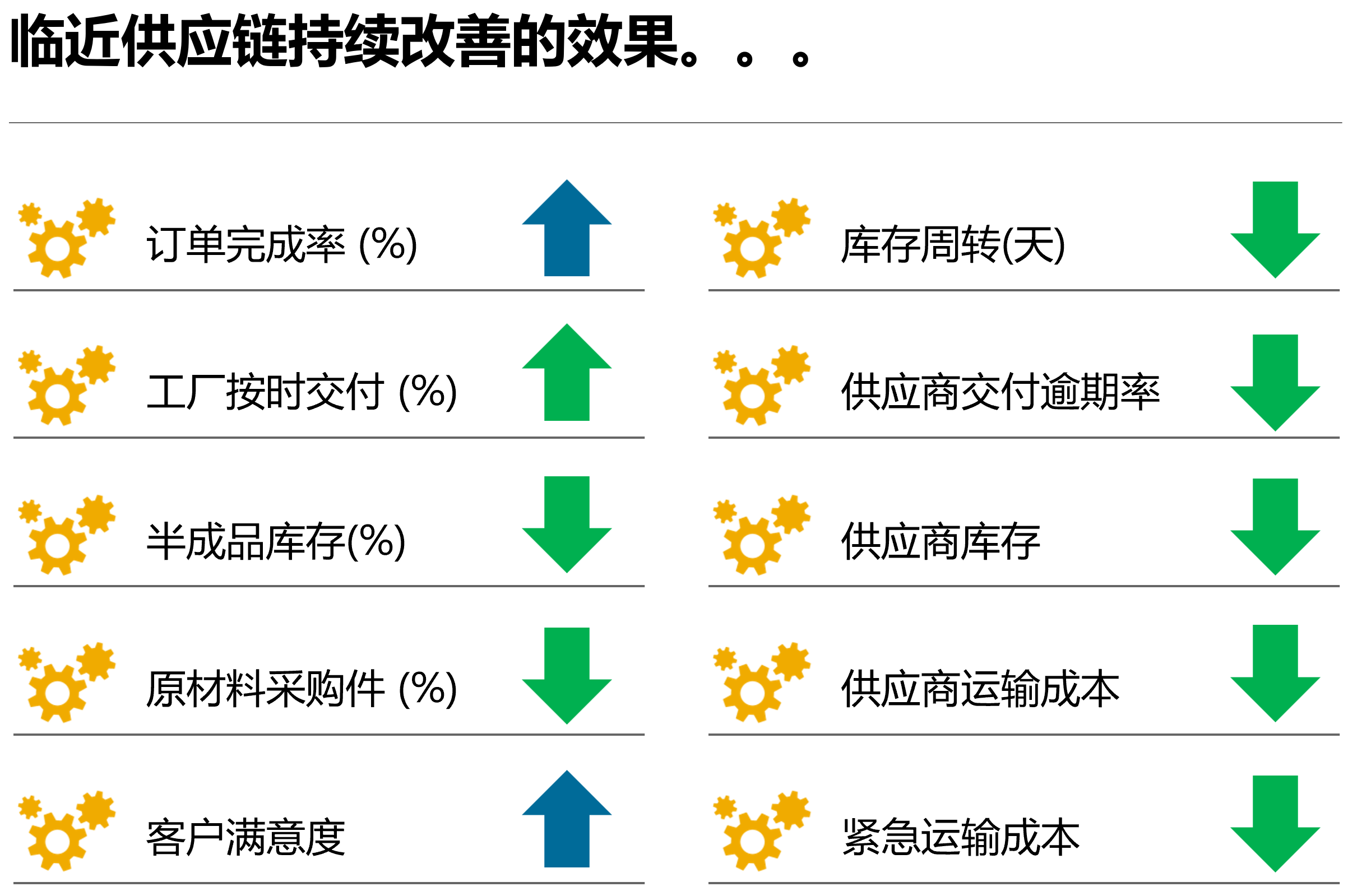

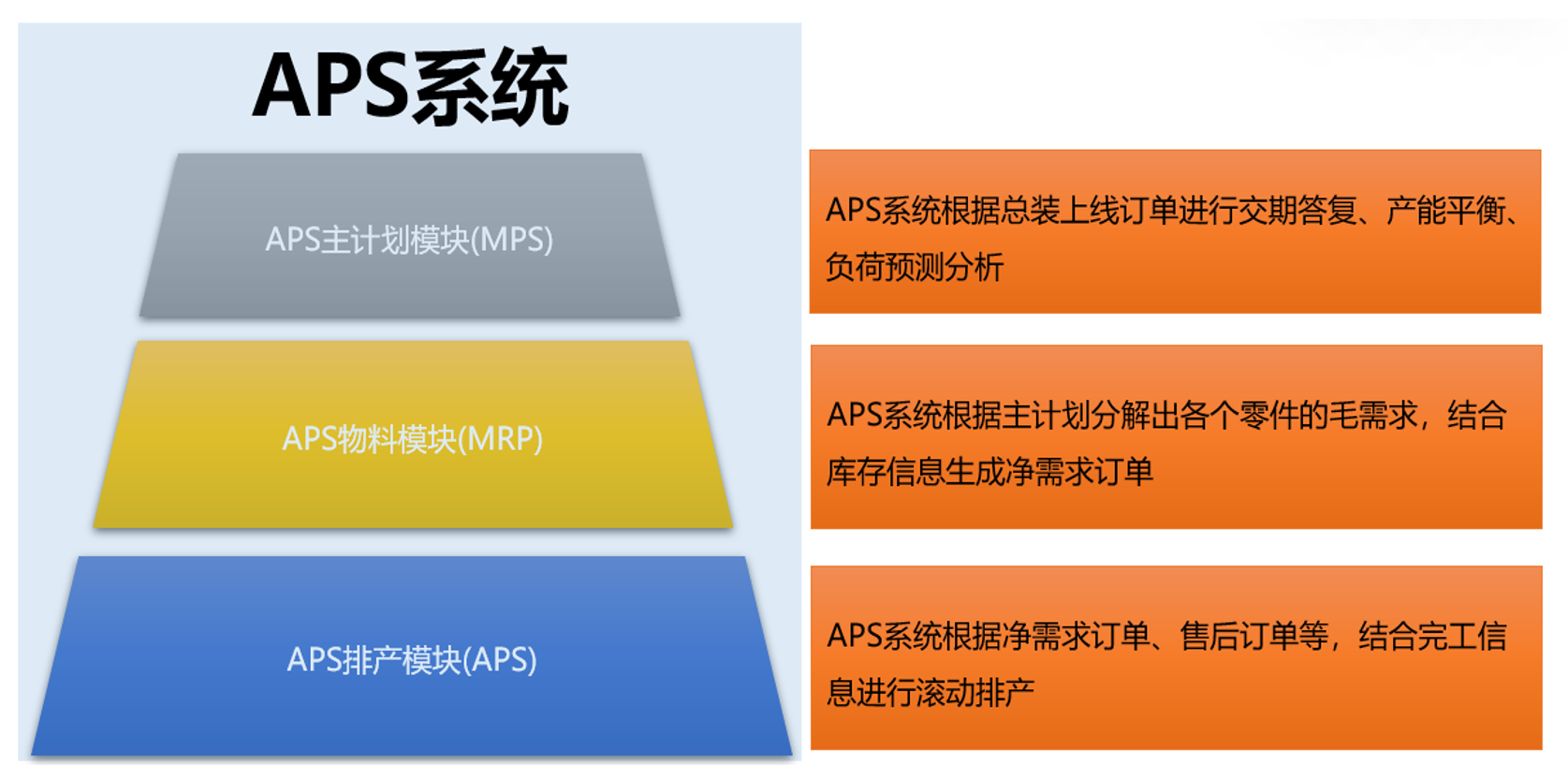

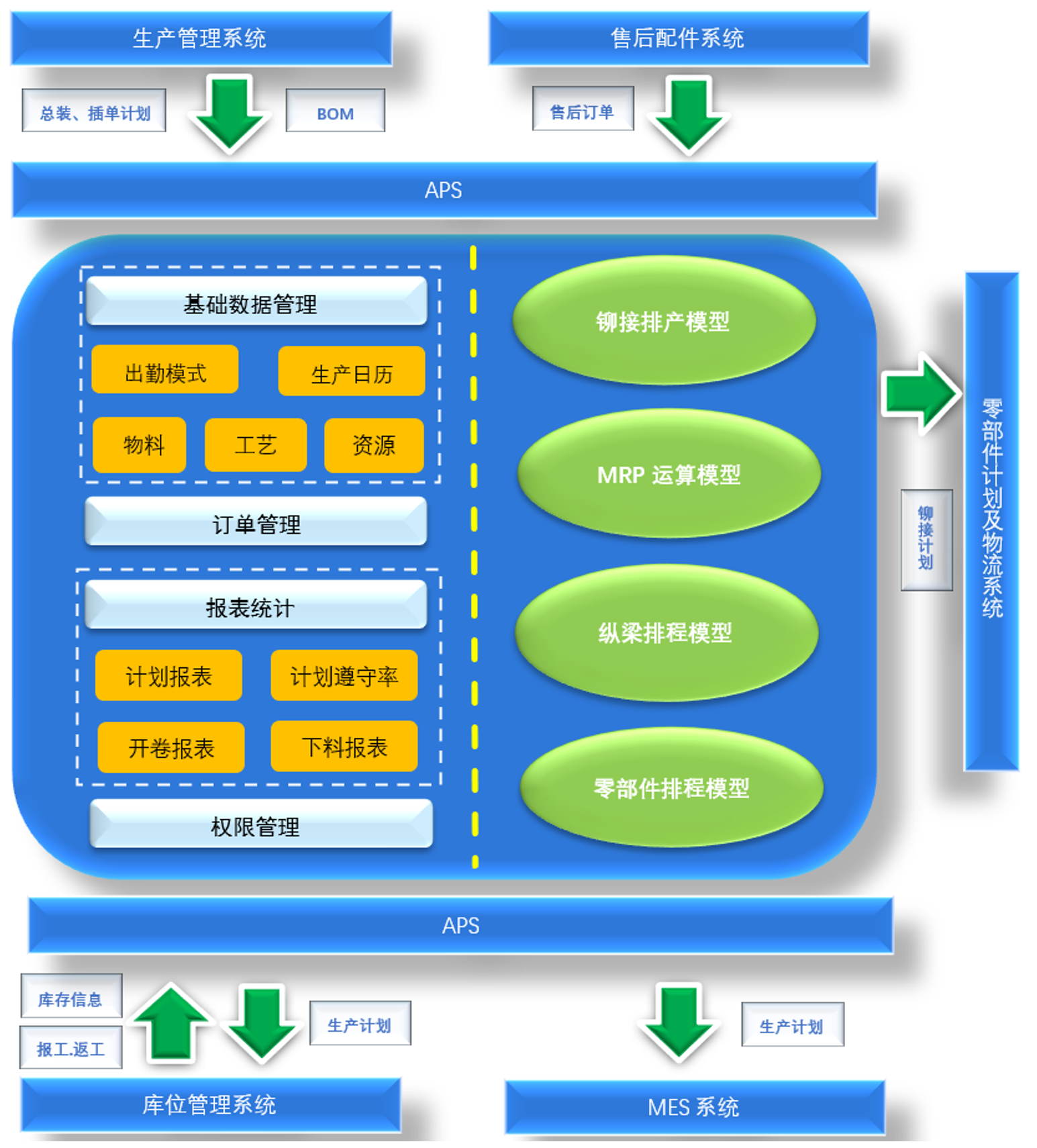

建立企业内部基础数据、约束条件管理和车间计划排程能力模型,通过三层排产模式,离散式、多维度排产模型,结合高级算法指挥调度,串联各个工段的排产,实现高效的生产过程,提升设备及物料最大利用率、降低物资周转率,同时充分利用柳汽工业互联网平台建设成果,打通计划编排和周边系统的数据通路,实现计划数据信息化联动。

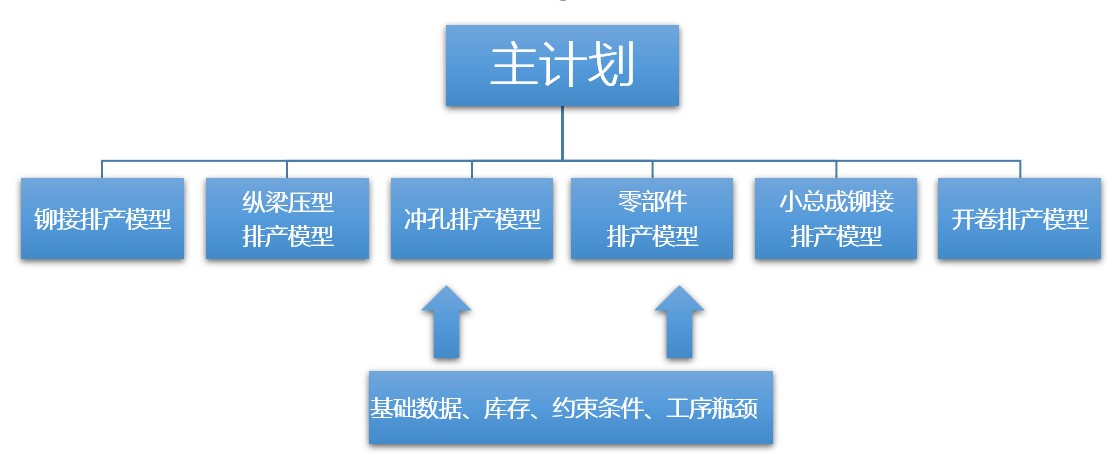

根据主计划分解成铆接计划、纵梁压型计划、冲孔计划、零部件生产计划、小总成铆接计划、开卷计划等,同时考虑基础数据、约束条件、工序瓶颈等条件参数,分别搭建各个独立的排产计划模型,实现商用车车架车间计划体系和加工设备排程自动计算,实现计划执行管理。

商用车车架车间计划信息化覆盖率较低,除了铆接计划从MES系统导出来做调整以外,几大工艺流程计划信息化程度基本是0,当计划数据发生变化时,通过人工线下反复沟通确认,通过EXCEL调整各自工艺模块计划,数据一致性无法保证且无法快速调用,无法形成信息联动,人员工作效率低下,且容易出错。针对每台设备计划排产,全凭个人过往经验,通过EXCEL处理后输出,数据完整性无法保证。

商用车车架车间计划体系建设,包括铆接计划、纵梁压型计划、冲孔计划、零部件生产计划、小总成铆接计划、开卷计划等,承接总装计划、售后计划等实现计划数据实时联动,同时梳理基础数据、约束条件、工序瓶颈等条件参数,搭建计划模型,实现商用车车架车间计划体系和加工设备排程自动计算,实现计划执行管理。

本次项目通过梳理基础数据、约束条件、工序瓶颈等条件参数,进行计划模型建模,实现商用车车架车间生产计划信息化全覆盖,由系统自动生成车架车间生产计划,辅助调度人员进行排产调度;避免线下反复确认,提升设备及物料最大利用率、降低物资周转率,降低因信息传递不及时造成的生产错误。同时充分利用柳汽工业互联网平台建设成果,打通计划编排和周边系统的数据通路,实现计划数据信息化联动。